مرجع پلیمر در بازار ایران : قالبگیری تزریقی یکی از عمومی ترین فرایندهایی است که برای تولید قطعات پلاستیکی استفاده می شود. این فرایند، فرایندی متناوب از پر شدن سریع قالب و سرد شدن و خروج قطعه است. گستره ای وسیع از مواد پلاستیکی و غیر پلاستیکی می تواند بعنوان ماده اولیه آن مورد استفاده قرار بگیرد. اما ماشین برای استفاده از نوع ماده مورد نظر باید ساخته شود.

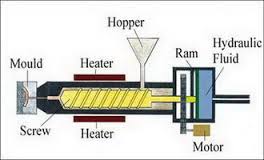

ماده که عموما بدو صورت گرانول یا پودر است، در واحد تزریق نرم و مذاب می شود و تحت فشار زیاد (۵۰۰-۱۵۰۰ بار) به درون قالبی که بین دو کلمپ قرار گرفته است، تزریق می شود.

مزیت اصلی قالبگیری تزریقی

مزیت اصلی قالبگیری تزریقی اینست که روشی اقتصادی در تولید انبوه است. قطعات با دقت زیادی در یک مرحله بصورت سریع و خودکار تولید می شود. عموما عملیاتی بعد از تولید قطعه ترزیقی لازم نیست. در این فرایند امکان ادغام چند فرایند با یکدیگر برای کاهش تعداد مراحل تولید قطعه و اقتصادی بودن تولید آن وجود دارد.

برای تضمین کیفیت قطعات تولید شده از طریق این فرایند نکات زیر را باید در نظر گرفت:

ماده باید با دقت مذاب و نرم شده و سپس تزریق گردد تا از اثرات منفی بر خواص ماده جلوگیری گردد.

تنظیم پارامترهای فرایند (از قبیل فشار و دما) مربوط به ماشین و قالب بدون در نظر گرفتن زمان و فاصله باید ثابت باشد.

مراحل قالب گیری تزریقی:

هر سیكل ار عملیات تزریق پلاستیك پنج مرحله دارد.

- بسته شدن قالب

- با حركت خطی میله مارپیچ رو به جلو، شیر یك طرفه ای كه در انتهای مارپیچ قرار دارد، به پلاستیك ذوب شده اجازه نمی دهد به عقب برگردد، بنابراین میله مارپیچ با این حركت ، پلاستیك داغ مذاب را به داخل حفره قالب می فرستد.

- میله مارپیچ، اعمال فشار به پلاستیك را آنقدر ادامه می دهد كه پلاستیك داخل تا مواد پلاستیك در روزنه ورودی قالب نیز منجمد شود و بدین ترتیب ارتباط فشار قطع گردد. طولانی شدن بیشتر زمان، باعث اتلاف وقت می شود.

- فشار تزریق قطع شده و میله مارپیچ شروع به گردش میكند تا مواد مذاب جدید را از قیف تغذیه نماید. گردش میله ادامه یافته و مواد روبه جلو راندهمیشود تا در سیكل بعدی حجم كافی از مواد پلاستیكی برای تزریق به قالب مهیا گردد. سپس میله اندكی به عقب حركت میكند تا مواد پلاستیك مذاب به داخل كانالقالب نریزد.

- قالب باز شده و پینهای بیرون انداز قطعه كار را بیرون میاندازند.

منبع : مرجع پلیمر در بازار ایران