مرجع پلیمر در بازار ایران: اصلاح پلیمرهای آلی بوسیله ی اضافه کردن افزودنی به آنها انجام می شود. به جز چند استثناء در بیشتر این مواد از یک سیستم چند جزئی که شامل افزودنی ها دریک زمینه ی پلیمری است، تشکیل شده است. مخلوط های حاصله به خاطر میکروساختار یا ماکروساختار بی همتا شاخص هستند. در واقع این خصوصیات بی همتا باعث پدید آمدن خواص ممتاز در پلیمر می شوند. دلایل عمده برای استفاده از افزودنی ها عبارتست از:

1)اصلاح خواص و بهبود آنها

2)کاهش هزینه ی کل

3) بهبود و کنترل ویژگی های مربوطه به تولید قطعه ی پلیمری

علاوه بر کامپوزیت های پلیمری (Polymer composites) که در این مقاله معرفی می شوند، انواع مهم سیستم های پلیمری اصلاح شده شامل آمیزه های پلیمر- پلیمروفوم های پلیمری نیز وجود دارند. که بررسی مطالعه ی آنها خارج از لطف نیست.

نوع و اجزا کامپوزیت های پلیمری

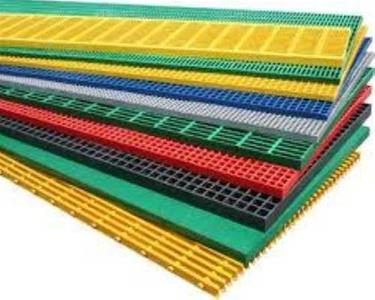

کامپوزیت های پلیمری مخلوط هایی از پلیمرها به همراه افزودنی های آلی و غیر آلی است. در واقع این افزودنی ها دارای هندسه ی معنی مانند الیاف، فلس مانند (Flakes)، کره مانند و ذره ای هستند. بنابراین آنها دارای دو یا چند جزء و یا دو یا چند فاز هستند. افزودنی ها ممکن است مداوم باشند (مانند الیاف بلند یا نوار) که در زمینه ی پلیمری و با نظم هندسی منظم قرار گرفته اند. این قرارگیری منظم در کل محصول وجود دارد. مثال هایی آشنا از این نوع کامپوزیت ها، ورقه های تقویت شده با الیاف هستند که معمولا به عنوان کامپوزیت های پلیمری با کارایی بالا (high-performanu polymer composites) یا ماکروکامپوزیت های بر پایه ی الیاف یا نوارهای طویل طبقه بندی می شوند. به عبارت دیگر افزودنی ها ممکن است غیر مداوم باشند. برای مثال الیاف کوتاه (دارای طولی کمتر از 3 سانتیمتر)، فلس مانندها، پلیت لت ها (Platelets)، کره مانندها یا اشکال غیر منظم (در ابعاد میکرومترو میلی متر). الیاف و فلس مانندها معمولا در جهات مختلف پخش می شوند و دارای الگوهای هندسی چندگانه در میان زمینه ی ترموپلاست تشکیل شده اند و کا ربرد کمتری نسبت به کامپوزیت های با افزودنی های مداوم دارند. هنگامی که الیاف، پلیت لت ها و یا کره مانندها به عنوان فاز پخش شونده دارای ابعادی در حد نانومتر باشد، کامپوزیت های بوجود آمده به عنوان نانوکامپوزیت شناخته می شوند (شکل 1 نشان دهنده ی نانوپلیت لت های هیدروتالکیت است) تفاوت نانوکامپوزیت های با میکروکامپوزیت ها در این است که آنها دارای سطح تماس بسیار بیشتری بین فازهای تشکیل دهنده ی خود هستند. به خاطر خواص منحصر به فرد، نانوکامپوزیت ها دارای پتانسیل استفاده شدن در کاربردهای پیشرفته را دارند.

.jpg)

کامپوزیت ها همچنین براساس منشأ (طبیعی یا مصنوعی) زمینه یا پر کننده نیز طبقه بندی می شوند. طبیعت از کامپوزیت ها در مواد سخت استفاده کرده است. این مواد سخت دارای ساختار پیچیده ای از مواد فیبری یا ذره ای هستند که در زمینه ای آلی قرار گرفته اند (این زمینه مانند چسب عمل می کند) چوب یک کامپوزیت است که از الیاف سلولز به همراه لیگنین (lignin) تشکیل شده است. استخوان یک ماده ی کامپوزیت از کلاژن (collagen) و سایر پروتئین ها به همراه نمک های کلسیم فسفات است. ابریشم تولیدی از عنکبوت شامل نانوکریستال های آلی در یک زمینه ی آمورف و آلی است. پوسته ی حلزون (شکل 2) از لایه های یک ماده ی مینرالی سخت تشکیل شده است که بوسیله ی یک بایندر پروتئینی از همدیگر مجزا شده اند. یک ساختار صفحه ای مشابه تولید شده است که بوسیله ی قرارگیری فلس های میکا در یک زمینه ی پلیمر مصنوعی به دست می آید. این پلیمر مصنوعی ترموست به همراه میکای فلس مانند تشکیل مجراهای عبور بخار و مایع در یک میکروکامپوزیت می دهد. (شکل 3)

.jpg)

.jpg)

کامپوزیت ها را همچنین می توان براساس کاربرد آنها طبقه بندی کرد. برای مثال شخصی می تواند مابین دو بیوکامپوزیت تفاوت قائل شود مثلا بیوکامپوزیت های مورد مصرف برای کاربردهای اکولوژی (ecological applications) که از ترکیب الیاف یا ذرات طبیعی به همراه زمینه ای پلیمری تشکیل شده اند. (این پلمیرها از منابع بازگشت پذیر و غیر قابل بازگشت پذیر تهیه می شوند). این نوع بیوکامپوزیت ها به خاطر داشتن خاصیت تخریب پذیری بوسیله محیط طبیعی، ممتاز هستند. بیوکامپوزیت های مورد استفاده در بیوپزشکی از پلیمرهای تخریب پذیر یا مقاوم در برابر عوامل بیولوژیک تشکیل شده اند که بوسیله ی پر کننده های با سطح فعال یا خنثی اصلاح شده اند. این نوع بیوکامپوزیت ها در شکسته بندی (orthopedics)، ترمیم استخوانی (bone regeneration) یا کاربردهای مهندسی بافت کاربرد دارند.

افزودنی های مورد استفاده در کامپوزیت های پلیمری به صورت های مختلفی طبقه بندی می شوند مثلا برخی از آنها تقویت کننده، برخی پرکننده و برخی ترکیبی از خاصیت پرکنندگی و تقویت کنندگی را پدید می آورند. تقویت کننده ها دارای سفتی و استحکام بیشتری نسبت به پلیمرها هستند. و معمولا این مواد باعث افزایش مدول و استحکام پلیمری می شوند. علاوه بر خواص مکانیکی سایر خواص یک پلیمر نیز تحت تأثیر این مواد افزودنی هاست. در واقع فرآیندهای اصلاح کننده ی خواص مکانیکی می تواند بر روی سایر خواص و عملکردهای پلیمر تأثیر گذارد. مثلا خواصی همچون انبساط حرارتی، ترانسپارنتی، پایداری حرارتی و… را تغییر دهد. کامپوزیت های مداوم از الیاف و نوارهای تقویت کننده در یک زمینه که معمولا ماده ای ترموست است، تشکیل شده است.

در این کامپوزیت ها تقویت کننده در حالت های خاصی قرار می گیرد که در صورتی که این قرارگیری به صورت مشخصی باشد، تقویت کننده به عنوان فاز اصلی (مثلا در کامپوزیت های جهت دار تا 70 درصد کامپوزیت را تقویت کننده تشکیل داده است) کامپوزیت می شود. در کامپوزیت های غیر مداوم، عوامل تقویت کننده (الیاف کوتاه یا فلس ها) در جهات مختلف و الگوهای هندسی چندگانه قرار دارند که این الگوها بوسیله ی فرآیند تولید و شکل دهی که معمولا قالب گیری تزریقی یا اکسترون است، تعیین می گردد. در این مورد، میزان افزودنی معمولا از 30-40 درصد حجمی بیشتر نمی شود. این مسئله باید مورد توجه قرار گیرد که به هر حال، روش تولید برای کامپوزیت های ترموپلاست تقویت شده با الیاف مداوم به گونه ای است که می توان درصد بالاتری از الیاف را در آنها بکار برد.

در این مقاله از واژه ی تقویت کننده برای بیان الیاف کوتاه، مداوم یا نوارها استفاده نمی کنیم بلکه از واژه ی پرکننده (Filler) یا پرکننده ی ساختاری (Functional Filler) استفاده می کنیم که منظور از آن در اغلب موارد الیاف کوتاه یا بلند، فلس ها، پلیت لت ها و ذرات است.

پارامترهای موثر بر خواص کامپوزیت ها

عموما پارامترهای موثر بر خواص کامپوزیت های پلیمری – خواه مداوم خواه غیر مداوم- عبارتند از:

1)خواص افزودنی (خواص ذاتی، اندازه و شکل)

2)ترکیب آنها

3)میانکنش اجزای موجود در فاز مرز دانه. این میانکنش همچنین به حضور یک میان لایه ی نازک که به فاز (inter phase) معروف است، مربوط می شود. البته این فاز میانی در اغلب موارد به عنوان یک فاز مجزا درنظر گرفته می شود. این فاز کنترل کننده ی چسبندگی میان اجزای کامپوزیت است.

4)روش ساخت

با توجه به روش ساخت، تمام فرآیندهای موجود در جدول 1 که برای ترموپلاست های اصلاح نشده (بدون پرکننده) قابل استفاده اند برای کامپوزیت های غیرمداوم نیز قابل استفاده اند (به استثناء روش قالب گیری مهره ای انبساطی (expandable bead molding). علاوه بر فرم دهی گرمایی عمدتاً، استمپینگ گرم (hot stamping) صفحات ترموپلاست تقویت شده برای تولید بخش های نیمه ساختاری بزرگ استفاده می شوند (این صفحات داری الیاف مداوم یا غیرمداوم است که به صورت اندوم قرار گرفته اند)

.jpg)

پرکننده ها همچنین در فرآیندهای ساخت ترموست ها در جدول 1 استفاده کرد. در واقع این فرآیندهای تولید ترموست ها در اغلب موارد از تقویت کننده های فیبری مداوم بهره می گیرد. درصد و خواص ذاتی افزودنی ها به همراه میانکنش های فیزیکی /شیمیایی آنها با زمینه، پارامترهای مهم کنترل کننده ی تولید می باشند.

تأثیرات تقویت کننده/پرکننده

اکثر پرکننده ها به عنوان افزودنی در نظر گرفته می شوند که به دلیل خصوصیات هندسی نامنظم، مساحت سطح یا ترکیب شیمیایی سطح نامناسب تنها می توانند مدول پلیمرها را به طور متوسط افزایش دهند. این در حالی است که استحکام فشاری و پیچشی آنها ثابت مانده و حتی در مواردی کاهش می یابد. عمده ترین نقش پرکننده ها، کاهش قیمت ماده بوسیله ی جایگزینی بخشی از پلیمر گران بها با این مواد است.

مزیت های اقتصادی دیگر که از استفاده از پرکننده ها به دست می آید عبارتند از افزایش سیکل قالب گیری به خاطر افزایش هدایت حرارتی ماده و کاهش تولید قطعات تاب دار می گردد. بسته به نوع پرکننده، سایر خواص پلیمرها نیز می تواند تحت تأثیر قرار گیرد برای مثال ویسکوزیته ی مذاب پلیمری می تواند به طور قابل توجهی افزایش یابد. (این خاصیت به دلیل پدید آمدن پیوستگی حاصل از پرکننده های الیافی در پلیمر پدید می آید). به عبارت دیگر انقباض پس از قالب گیری و انبساط گرمایی می تواند کاهش یابد که این یک اثر معمولی حاصل از اکثر پرکننده های غیر آلی است.

.jpg)

واژه ی پرکننده ی تقویت کننده (reinforcing filler) برای توصیف افزودنی های غیرمداوم استفاده می شود. این افزودنی ها که دارای فرم، شکل و شیمی سطح خاصی هستند، به طور مناسب خواص مکانیکی پلیمر را اصلاح می کند (به خصوص استحکام آن را). پرکننده های تقویت کننده ی غیر آلی از زمینه سفت ترند و دفورمگی کمتری دارند. این مسئله باعث می شود تا کرنش زمینه مخصوصا در مجاورت ذرات کاهش کلی داشته باشد. این مسئله نتیجه ای از میانکنش زمینه- ذرات است. همانگونه که در شکل 4 نشان داده شده است. فیبر پلیمر را در نزدیکی خود تحت تنش قرار داده، کرنش را کاهش می دهد و سفتی را افزایش می دهد. پرکننده های تقویت کننده بوسیله ی نسبت α به صورت نسبت طول بر قطر الیاف یا نسبت قطر به ضخامت پلیت لت و فلس تعریف می گردد. این نسبت ثابت است. یک پارامتر مفید برای مشخص نمودن تأثیر یک پرکننده نسبت مساحت (A) به حجم (V) آن است. هر چه این نسبت بیشتر باشد اثر تقویت کنندگی آن بیشتر است. شکل 5 نشان می دهد که برای حداکثر کردن نسبت A به V و میانکنش زمینه ذرات باید α برای الیاف بسیار بزرگتر از یک باشد. در مورد پلیت لت ها یک به α باید بسیار کوچکتر از یک باشد.

.jpg)

در توسعه ی پرکننده های تقویت کننده، رسیدن به تولید یا اصلاح مواد باعث افزایش نسبت ظاهری ذرات می شود و قابلیت چسبندگی بین ذرات و زمینه ی پلیمری را زیاد می کند. یک چنین اصلاحی ممکن است نه تنها باعث افزایش و بهینه سازی عملکرد اولیه ی پرکننده (مانند اصلاح خواص مکانیکی) گردد اما همچنین باعث افزایش عملکردهای دیگر آن نیز می گردد. با افزوده شدن پرکننده و اصلاح پلیمرها بوسیله ی پرکننده های موجود، عملکردهای جدید در آنها بوجود می آید بنابراین کاربردهای این پلیمرهای بهبود یافته توسعه می یابد. در زیر مثال هایی از این موارد آورده شده است:

همانگونه که هینولد (Heinold) توضیح داده است، اولین استفاده از پرکننده ها به سرعت پس از تجاری سازی پلی اتیلن انجام شد. در آن زمان پرکننده هایی مانند پلیت لت های تالک و الیاف آزبست (پنبه نسوز) استفاده می شده است که این پرکننده ها تأثیرات مثبتی بر روی سفتی (stiffness) و مقاومت گرمایی پلیمر دارند. پرکننده ی آزبستی به خاطر مسائل سلامتی و به دلیل آنکه ماده ای سرطان زا است، بوسیله ی ذرات کلسیم کربنات و فلس های میکا جایگزین گشت. این مسأله فهمیده شد که افزودن میکا نسبت به تالک تأثیر بیشتری بر روی سختی و مقاومت حرارتی داشته و میزان این دو پارامتر را بیشتر افزایش می دهد. این در حالی است که کلسیم کربنات تأثیر کمتری بر روی افزایش سختی دارد اما مقاومت به ضربه ی هموپلیمر پلی پروپیلن (pp) را افزایش می دهد. اصلاح سطحی میکا با عوامل اتصال دهنده (Coupling agents) برای افزایش چسبندگی انجام می شود. همچنین کلسیم کربنات بوسیله ی استریت (Stearate) اصلاح می گردد. این اصلاح پرکننده ها کمک می کند یکنواختی و عملکرد این عوامل افزایش یابد و مزایایی همچون بهبود کارپذیری (مانند کنترل رنگ و کاهش زمان ایجینگ گرمایی) دارد. سایر پرکننده ها عملکردهای مختلفی به پلیمر می دهند برای مثال برلیم سولفات جذب صدا را افزایش می دهد. ولاستونیت (wellastonite) مقاومت به ایجاد خزش را بالا می برد. کره های شیشه ای جامد باعث پایداری ابعادی و افزایش سختی می شوند. کره های شیشه ای توخالی دانسیته ی پلیمر را کاهش می دهند و ترکیباتی از الیاف شیشه ای به همراه الیاف ذره ای باعث پدید آمدن خواص ممتازی در قطعه می شوند که بوسیله ی افزودن یک پرکننده ایجاد نمی شوند. افزودن بر مثال هایی که گفته شد، یکی ازخانواده های پرکننده ها که خواص جدید و ممتازی به پلیمر می دهند، رنگ دانه های پیرلسنت (pearleseent pigments) هستند. که بوسیله ی تکنیک پوسته- هسته ساخته شده اند. این رنگ دانه ها از پلیت لت های میکا، سیلیس، آلومینا یا مواد شیشه ای تولید شده اند که بوسیله ی یک فیلم از نانوذرات اکسیدی (مانند:cr2o3, Fe2o3, Tio2 پوشش داده می شوند. (شکل 6). علاوه بر کاربردهای تزئینی متداول، کاربردهای جدیدی همچون انعکاس دهنده های گرمای خورشید، نشان گذاری لیزر بر روی پلاستیک و رسانایی الکتریکی بوسیله ی انتخاب ترکیبات مناسب از زمینه/ امکان پذیر است.

.jpg)

https://polympart.com/330558/%D9%BE%DB%8C%D8%B4%D8%B1%D9%81%D8%AA-%D9%87%D8%A7%DB%8C-%D9%86%D9%88%D8%A2%D9%88%D8%B1%D8%A7%D9%86%D9%87-%D9%86%D8%A7%D9%86%D9%88%DA%A9%D8%A7%D9%85%D9%BE%D9%88%D8%B2%DB%8C%D8%AA%E2%80%8C%D9%87%D8%A7%DB%8C-%D9%BE%DB%8C%D8%B4%D8%B1%D9%81%D8%AA%D9%87-%D8%AF%D8%B1-%D9%85%D9%87%D9%86%D8%AF%D8%B3%DB%8C-%D8%B9%D9%85%D8%B1%D8%A7%D9%86-%D9%88-%D8%B3%D8%A7%D8%B2%D9%87

منبع : راسخون