مرجع پلیمر در بازار ایران (پلیم پارت) :

خلاصه

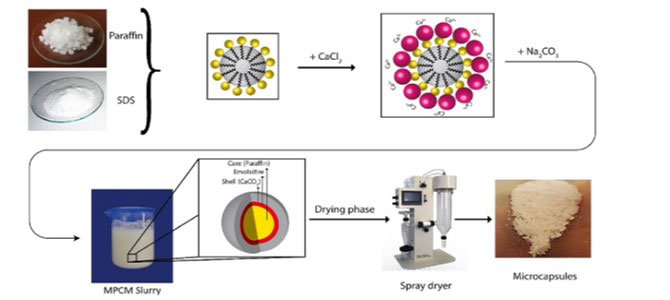

ذخیرهی انرژی حرارتی با استفاده از مواد تغییر فاز دهنده، به موضوعی جذاب در بسیاری از کاربردهای مهندسی تبدیل شده است. یکی از عیوب اصلی PCMها هدایت حرارتی پایین آنهاست. از این رو روشهای مختلفی برای غلبه بر این مشکل پیشنهاد شده است. استفاده از مواد تغییر فاز دهندهی میکروکپسوله شده یکی از جدیدترین روشها است. فرآیند تولید MPCMها بسیار مهم است و به طور قابل توجهی بر عملکرد آنها تاثیر میگذارد. پژوهش حاضر، پارامترهای فرآیند ساخت MPCMهای مبتنی بر پارافین را مورد بررسی قرار داده و روشهای اختلاط و ویژگیهای خشککردن را مطالعه میکند. به عنوان اولین گام، مقایسهای بین استفاده از میکسر مکانیکی و هموژنایزر اولتراسونیک انجام میشود و سپس پارامترهای مختلف خشککردن مانند دمای خشککردن و نسبت جریان برگشتی به پمپ بررسی میگردند. با بررسی اندازه ذرات تولید شده و کیفیت پوشش، برتری استفاده از امواج اولتراسونیک برای مخلوط کردن محلول مشخص میشود. علاوه بر این، مشخص شد که افزایش دمای خشککردن باعث افزایش اندازه ذرات میشود، به طوری که سطح ویژهی MPCM کاهش مییابد. همین رفتار برای اندازه ذرات، در هنگام افزایش جریان برگشتی نیز مشاهده میشود. در ادامه تجزیه و تحلیل مهمی هم از ویژگیهای حرارتی MPCMها با استفاده از تست DSC انجام شده است. این آزمایش افت قابل توجهی در آنتالپی ذوب ذرات را نشان میدهد. به عنوان مثال، کوچکترین MPCM، 65 درصد آنتالپی ذوب کمتری نسبت به پارافین خالص ایجاد میکند. در انتها هندسهی دقیق میکروکپسولهای تولید شده به وضوح در پاسخ تستهای SEM ارائه شده شده است.

نتیجه گیری و چند پیشنهاد پژوهشی

در این پژوهش تجربی، اثرات شرایط مختلف ساخت بر هر دو ویژگی فیزیکی و حرارتی مواد تغییر فاز میکروکپسولهسازی شده مورد بررسی قرار گرفت. به این ترتیب دو جنبهی اصلی روش اختلاط و عوامل خشککردن مورد ارزیابی قرار گرفت. تاثیر دو روش اختلاط مختلف، با استفاده از همزن مغناطیسی و یا دستگاه امواج اولتراسونیک، بررسی گردید. سپس اثرات دمای خشککردن و نسبت جریان برگشتی به عنوان پارامترهای فرآیند خشککردن مورد بررسی قرار گرفت. نتایج این مطالعه را میتوان به صورت زیر خلاصه نمود:

-

استفاده از دستگاه اولتراسونیک در مقایسه با همزن مکانیکی باعث تشکیل ذرات کوچکتر و همچنین کاهش زمان اختلاط میشود.

-

افزایش دمای خشککردن منجر به کاهش قابل توجه سطح موثر MPCMها به دلیل تشکیل ذرات بزرگتر میشود. افزایش دمای خشککردن از 90 درجهی سانتیگراد به 130 درجهی سانتیگراد باعث افت 24/3 درصدی سطح موثر گردید.

-

در میان نسبتهای مختلف جریان برگشتی بررسی شده، نسبت 50/30 ذرات کوچکتری را تشکیل میدهد، به طوری که 70 درصد MPCMهای ساخته شده با استفاده از این نسبت کوچکتر از MPCMهای تولید شده با استفاده از دو نسبت دیگر بودند.

-

روش اختلاط تاثیر قابل توجهی بر آنتالپی تغییر فاز ندارد.

-

با افزایش دمای خشککردن، گرمای نهان ذوب و انجماد افزایش مییابد. همچنین، مشخص شد که اندازه ذرات MPCMها به طور مستقیم با آنتالپی تغییر فاز آنها مرتبط است.

-

علیرغم افت آنتالپی تغییر فاز، PCMهای میکروکپسوله شده مزیت خاص خود را در غلبه بر کمبود ضریب انتقال حرارت رسانایی دارند. با توجه به افزایش سطح موثر، سرعت جذب و رهاسازی انرژی بسیار بیشتر از استفاده از PCMها خواهد بود.

به عنوان حسن ختام، برخی از پیشنهادات برای تحقیقات آتی در زیر فهرست شده است. همهی آنها تازگیهای خاص خود را دارند و میتوانند توسط محققان علاقهمند به این رشته مورد مطالعه قرار گیرند:

-

جمعآوری یک بانک داده از اثرات متغیرهای مختلف، به عنوان مثال، دماهای خشکشدن گستردهتر، زمانهای مختلف سنتز، نسبتهای مختلف کلرید کلسیم (CaCl2⋅2H2O)، کربنات سدیم (Na2CO3) و غیره بر روی اندازه ذرات و ویژگیهای حرارتی میکروکپسولها. سپس، یک رویکرد یادگیری ماشین میتواند برای انتخاب شرایط بهینه مورد استفاده قرار گیرد.

-

بررسی PCMهای مختلف با آنتالپی ذوب و نقاط ذوب مختلف و مطالعه رفتار حرارتی MPCMهای ساخته شده.

-

بکارگیری MPCMهای تولید شده در سیستمهای حرارتی مختلف مانند مبدلهای حرارتی، سیستمهای خورشیدی، یخچالها و ....

-

استفاده از سایر فنآوریهای خشککردن و ارزیابی ویژگیهای حرارتی MPCMهای تولید شده.

دانلود فایل : بررسی تاثیر تکنیکهای خشککردن و اختلاط بر فرآیند سنتز مواد تغییر فاز دهندهی میکروکپسوله شده

Refrence: Shiravi, A.H.; Karimi, S.; Firoozzadeh, M.; On the effect of drying and mixing techniques on synthesis process of micro-encapsulated phase change materials, Thermal Science and Engineering Progress, 2023, 101924.

DOI: https://doi.org/10.1016/j.tsep.2023.101924

ترجمه و ویرایش : علیرضا دهقان